Schleifringe und große Leiterplatten

Schleifring-Leiterplatten

Zuverlässige Verbindung bei beweglichen Schnittstellen.

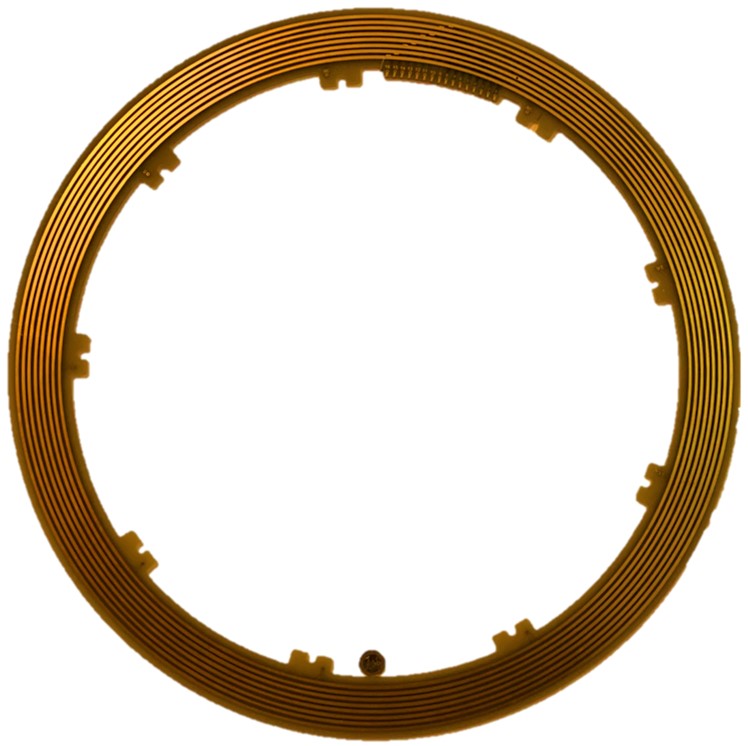

Schleifringe sind ein wichtiger Bestandteil vieler beweglicher Geräte, von Windkraftanlagen über Bohrschiffe bis hin zu Industrierobotern. Die Schleifring-Leiterplatte ermöglicht die Übertragung von Signalen und Leistung über bewegliche Schnittstellen und ist somit unerlässlich für eine zuverlässige Funktion der Geräte.

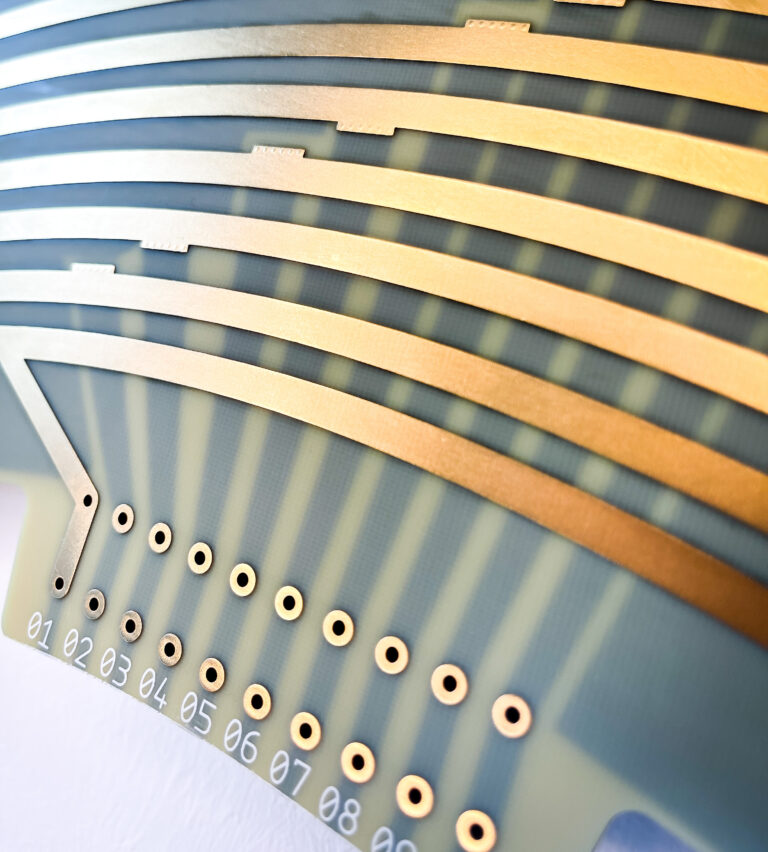

Die Schleifring-Leiterplatte muss nicht nur hohe Ströme transportieren, sondern auch mechanisch widerstandsfähig und verwindungssteif sein. Der Einsatz von Materialdicken zwischen 1,5 und 4 mm sowie Kupferdicken von bis zu 210 μm sind hierbei üblich.

Die Größe der Schleifringe variiert von kleinen 60 mm Schleifringen für normale Anforderungen bis hin zu einem Meter großen Schleifringen.

Unsere Schleifring-Leiterplatten erfüllen höchste Ansprüche an mechanische Stabilität und Stromtransport und werden einer 100%igen elektrischen Prüfung unterzogen. Mit unseren hochwertigen Produkten sind Sie bestens gerüstet für jede Anwendung, bei der Strom und Signale über bewegliche Schnittstellen transportiert werden müssen.

Ausführungen

Schleifringe mit einer Schleifbahn auf der Oberfläche werden in verschiedenen Ausführungen benötigt, einschließlich doppelseitiger, nicht durchkontaktierter oder durchkontaktierter Varianten. Für anspruchsvollere Anwendungen kommen auch 4-lagige Multilayer mit bis zu 20 Wegen auf einer Seite zum Einsatz.

Besonders erfolgreich ist hierbei die Technologie der “Blind Vias”. Dabei werden die einzelnen Bahnen über die Innenlagen an ein zentrales Schaltfeld angeschlossen. Da die Potentiale der Vorder- und Rückseite getrennt sind, ist eine Verbindung nicht möglich. Dies wird durch die Verwendung von “Blind Vias” erreicht, welche ein massives Dielektrikum zwischen Vorder- und Rückseite ermöglichen.

Oberflächen

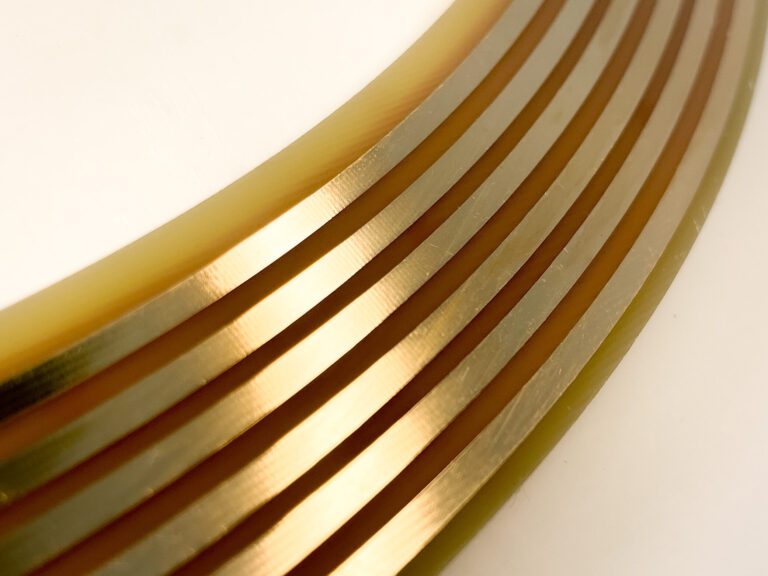

Eine verschleißfeste Oberfläche ist unerlässlich, um die bis zu 100 Millionen Umdrehungen zu bewältigen, die eine Schleifring-Leiterplatte während ihrer durchschnittlichen Lebensdauer ausführt und dabei von einem Kontakt „beschliffen“ wird.

Zur Optimierung der Kupferoberfläche wird zunächst ein stark einebnendes Kupferbad eingesetzt. Anschließend erfolgt die Vernickelung idealerweise in einem spannungsarmen, Sulfamat-Bad, das Niederschläge erzeugt.

Um eine bestmögliche Versiegelung der Leiterplatten Oberflächen zu erreichen, ist die Veredelung mit einem harten, abriebfesten Metall von großer Bedeutung. Hierbei ist eine eingehendere Untersuchung erforderlich.

Hartgold ist die perfekte Wahl für die Herstellung von Leiterplatten. Wir setzen in der Regel auf Kobalt-Goldlegierung, die den größten Marktanteil bei Leiterplatten ausmacht. Es hat eine Härte von 150-190 HV und eine Dichte von 17,2 g/cm³, was 11% leichter ist als massives Gold. Das Kobalt wird als Polymer der Zusammensetzung Co3[Co(CN)6]2 × xH2o eingebaut und das Gold wird als KAu(CN)2 dem Bad zugesetzt. Durch die geringen Formkosten bei der Produktion von Goldsalz aus reinem Gold, ist Hartgold eine kosteneffiziente Option für Leiterplattenhersteller. Wählen Sie Hartgold für eine zuverlässige und wirtschaftliche Produktion von Leiterplatten.

Rhodium bietet für die Leiterplattenproduktion einige Vorteile gegenüber anderen Edelmetallen. Mit einer außergewöhnlichen Härte von ca. 600-1.000 HV ist es besonders widerstandsfähig. Es wird üblicherweise aus schwefelsauren Elektrolyten abgeschieden und hat eine Dichte von ca. 12,4 g/cm³. Aufgrund der reduzierten Schichtdicke von 0,8-1,0 μm und einer geringeren Dichte im Vergleich zu reinem Gold kann Rhodium durch geringere Schichtdicke einen wirtschaftlichen Vorteil bringen.

Die Verwendung von Ruthenium als Legierungsbestandteil für Rhodium bietet in der Leiterplattenproduktion deutliche wirtschaftliche Vorteile. Der Elektrolyt mit einem Metallgehalt von ca. 1,6 g/l Rhodium und 0,4 g/l Ruthenium ist zudem korrosionsbeständiger als reines Rhodium. Die Legierung aus 75% Rhodium und 25% Ruthenium hat eine Härte von ca. 750 HV und eine maximale Schichtdicke von ca. 1 μm bei einer Dichte von ca. 12,38 g/cm³. Dies kann eine sinnvolle Alternative sein, insbesondere aus wirtschaftlichen Gesichtspunkten.

Große Leiterplatten

Große Leiterplatten sind Leiterplatten mit außergewöhnlichen Abmessungen, die über die üblichen Standards hinausgehen. Nur wenige Hersteller auf der Welt können solche Formate in Serie produzieren. Dies liegt daran, dass die meisten Leiterplattenbearbeitungsmaschinen auf maximale Durchlassbreiten von 610 mm eingestellt sind. Die Fertigung großer Leiterplatten erfordert daher spezielle Maschinen und Fertigungsprozesse. Die Schwierigkeiten beginnen mit der Größe des Bohrtisches und setzen sich fort über die Durchlassbreiten und Badtiefen der Galvanoanlagen. Die Firma Erfa Leiterplatten–Elektronik beherrscht die Produktion von großen Leiterplatten und bietet sogar ein Sonderformat von 2400×580 mm an. Unsere Leiterplatten finden Verwendung in Detektoren bei Beschleuniger-Experimenten sowie in LED-Leuchtfeldern am Stadionrand. Mit unserem Fachwissen und unseren speziellen Fertigungsprozessen können wir höchste Qualitätsstandards und höchste Kundenzufriedenheit gewährleisten.